1.问题描述

在涉及两种熔点相差比较大的材料的焊接时,容易出现一种裂纹、这种裂纹可以归结到热裂纹。这种热裂纹的启裂源于高熔点金属与低熔点金属的界面处,低熔点金属沿着高熔点金属的晶界扩散或者渗入到高熔点金属的焊缝或者母材中,在应力作用下发生沿高熔点金属的晶界开裂的现象。

例如,在不锈钢管和铜管钎焊时,采用磷铜钎料火焰钎焊为了改善不锈钢管表面的润湿性,在不锈钢管的管壁先涂覆一层铜膜,然后火焰钎焊。焊后渗透检测时在不锈钢管侧发现裂纹如图所示。

焊后渗透检测时在不锈钢管侧发现裂纹

2.问题分析

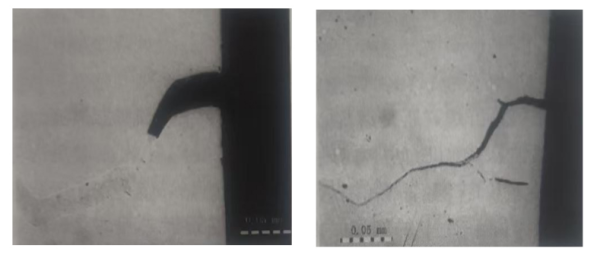

将管接头解剖后制备金相试样,发现裂纹是由不锈钢管内壁启裂,沿晶界扩展形成裂纹,晶界上分布有铜膜,如图1-26所示。由此推测,熔融的铜钎料在钎焊过程中沿不锈钢晶粒的晶界扩散渗入,在焊接热应力下发生开裂。

图1-26 沿不锈钢内壁开始启裂并扩展的沿晶裂纹,晶界上有铜膜存在

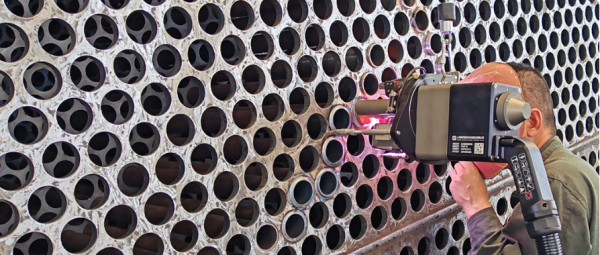

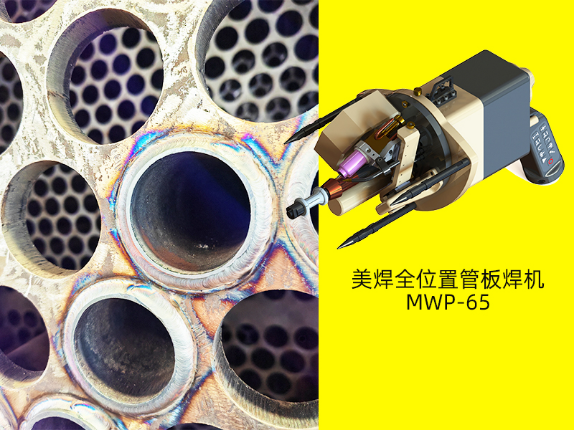

这种现象不仅出现在不锈钢管和铜管的磷铜钎料钎焊的接头中,同样,在其他材料的接头中也可能出现类似的裂纹。例如,一台固定管板式换热器,换热管材质为904L(该材料本身含有质量分数为1.4%的铜),管板材质为Q355,Q355上堆焊有12mm的904L,该换热管与管板的角焊缝采用半自动钨极氩弧焊,当焊接完第二层后,部分换热管端部出现裂纹。换热管和管板的角焊缝如图1-27所示。带裂纹的接头解剖后在裂纹断口面上发现有铜膜,该区域的铜含量约77%(质量分数)

3.对策

不管是钎焊,还是熔焊,在焊接时应严格控制加热的温度在高温阶段停留时间不宜过长,这样就可以有效地避免这类裂纹。

针对图中的例子,由于换热管与管板之间的角焊缝处自身应力集中比较大,而且周围还有其他的管板角焊缝,焊接时的加热和冷却互相影响,因此存在的应力比较大。在这种情况下,现场采取的措施是减小角焊缝的焊脚,尽量一次焊接成形(第一圈不填丝焊平,第二圈填丝形成角焊缝,避免焊第三圈焊缝或者部分位置的补焊),用小的焊接热输入,合理地设计焊接顺序等。

4.下面是最重要的

好的焊接质量从外观上看,焊缝外观应平整、美观,无裂纹、夹渣,气孔等缺陷,符合相关标准和图纸要求;通过拉伸、弯曲、冲击等试验对焊接接头进行力学性能评价,确保其满足设计要求的强度和韧性等指标;必要时采用射线、超声等无损检测方法对焊缝内部质量进行检测,确保焊缝内部无裂纹、未熔合等缺陷;对于某些特定应用场合的焊接件,还需要进行耐蚀性试验,以评价其在特定环境下的耐腐蚀性能。

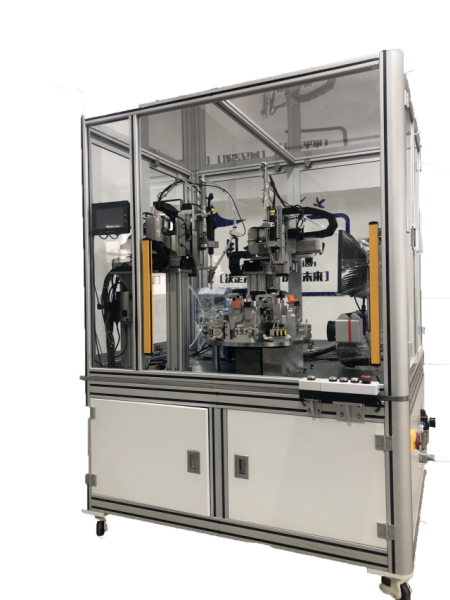

数字氩弧_管板自动焊机作为一种高效、精确的焊接设备,正广泛应用于能源、锅炉和船舶等行业。它的出现不仅提高了生产效率,还保证了焊接质量,降低了人工操作的风险和劳动强度,为这些行业的发展带来了重要的推动作用。在实际应用中,可根据具体的工艺要求和工况条件,合理选择和配置管板自动焊机,并结合严格的质量控制和检测,能够为能源、锅炉和船舶行业的发展提供有力支持。

与传统焊接方法相比, 数字管板自动焊机具有以下优势:

焊接效率高:数字管板自动焊机采用自动化焊接方式,可以快速、简单、精确地完成批量化焊接任务,大大提高焊接效率。同时,焊接设备可实现长时间连续焊接,结合有效人员安排,有效提升产品出货效率。

焊接质量稳定:数字管板自动焊机采用先进的控制系统和焊接工艺,可以有效减少人为因素对焊接质量的影响,确保焊接质量的稳定与均一化成型。

降低劳动成本:数字管板自动焊机的自动化程度较高,可以大大减少对人工焊接作业要求,从而降低劳动生产成本。

功能性、适应性良好:数字管板自动焊机适用于多种材质、厚度、多工艺的管板焊接,无论是碳钢、不锈钢、钛合金材质,都能轻松应对。

环保节能:数字管板自动焊机在焊接过程中可以有效减少废气、废渣的排放,同时降低能源消耗,具有环保节能的优点。

美焊立足于弧焊设备研发-生产制造数十年,产品市场应用广泛。MWP 系列全位置管板焊机源自德国生产标准,进口核心部件、原材料,性能稳定,性价比高,故障率低。全自动数字智能焊接控制系统,具备自动弧长调节功能,可满足不同了管件焊接,减少人工干涉,操作方便。在保证产品内外部焊接质量精良、稳定的前提下,大大降低了对人工焊接技能要求,缩减了生产成本,是一款安全可靠、经济便携的高效能管板焊机。

全套设备支持行业定制,给您完美焊接体验。客户满意就是我们最大支持!美焊感谢您的信赖与支持,并竭诚为您提供服务!

更多自动化管管焊机、自动化管板焊机、自动化环缝焊接专机、热丝堆焊系统等产品及服务,欢迎致电:18918961606或查询“上海美焊“官方网站:https://www.mwelding.com.cn 、微信公众号、视频号。